Una tecnologia que proporciona la creació d’una llosa buida biaxial, on s’inclouen boles buides a l’element. A causa d’aquestes boles, el pes de l’estructura és significativament inferior i les propietats del coixinet es mantenen al nivell requerit.

BubbleDeck significa literalment coberta de bombolles. És a dir, es tracta d’una llosa monolítica ordinària que té totes les propietats d’un formigó concret, a excepció de l’absència d’un centre de ponderació, que s’omple uniformement amb boles BubbleDack.

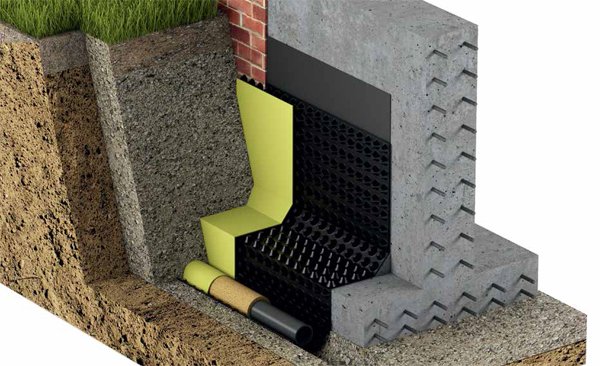

En crear una llosa amb la tecnologia BubbleDeck, es tenen en compte les característiques geomètriques de la combinació de la forma de la bola i la cel·la de la base de reforç. És a dir, tot l’element de formigó és un esquema calculat i provat per a una combinació efectiva de boles de reforç, formigó i plàstic, buides a l’interior.

En què es basa la tecnologia i les seves característiques

Les plaques fabricades amb la tecnologia BubbleDack tenen les següents característiques:

- l'estructura de bresca proporciona una major resistència;

- reduir la càrrega a la base / fonament reduint la massa;

- cavitats distribuïdes uniformement per tota la zona del monòlit, que s’omple d’aire en una closca addicional i duradora;

- augment de l'aïllament acústic i tèrmic a causa del coixí d'aire.

La base del sistema BubbleDeck: les boles

Aquestes característiques obren oportunitats per a la creació d’estructures amb una àrea gran en períodes curts de temps. Aquests edificis inclouen: pavellons comercials; centres d'exposició; terrenys esportius coberts i altres objectes generals.

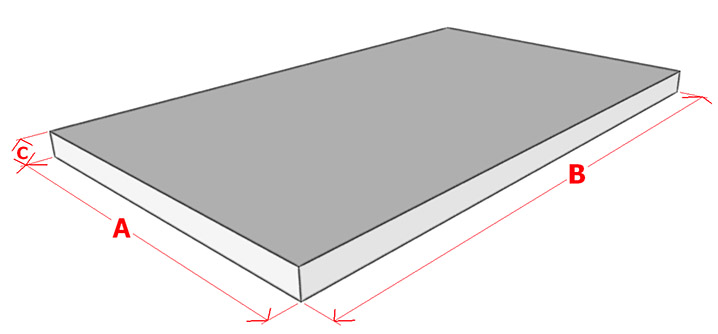

No hi ha documents normatius que regulin les restriccions de mida i la seva relació. Al mateix temps, en aquesta etapa, la producció de la mida màxima possible es limita a 16 metres de longitud i 2,4 metres d’amplada.

El mètode de producció i les característiques tecnològiques permeten crear formes geomètriques de les lloses segons l'esbós del client.

Tot i una sèrie d’avantatges i capacitats tècniques, aquest mètode d’abocament de terres d’interfície, basat en un sistema modular que utilitza boles buides, afecta la formació del cost estimat, reduint-lo. I aquest no és l’únic avantatge de la nova tecnologia de construcció.

Pros i contres dels panells buits

L’estalvi pressupostari està format per diversos factors. L’ús de BubbleDeck es caracteritza per un estalvi de costos basat en els paràmetres següents:

- reducció del consum de formigó en més d’un 30% a causa de les cavitats formades per boles;

- reducció del nombre d’elements de reforç d’acer en més d’un 20%, amb característiques de resistència augmentades a causa de la tecnologia única de fabricació del mòdul;

- la reducció dels costos laborals dels equips d’elevació en aixecar aquestes plaques és possible proporcionar un ascensor d’uns 200m2 per hora, o en termes de plaques: 10 peces d’uns 20m2 cadascuna;

- Els panells BubbleDeck requereixen menys professionals de la construcció per muntar i omplir menys temps.

Els principals desavantatges de BubbleDeck inclouen l’ús de tecnologia no original en la formació de panells (formadors buits de diverses formes i materials), a causa dels quals es infringeixen les característiques. Sistema insuficientment implementat a les construccions de gran alçada a Rússia. En termes d’eficiència i economia, no es van trobar desavantatges significatius.